Analizując potrzeby projektu systemu AV, w pierwszej kolejności myślimy zazwyczaj o dużych, drogich elementach będących jego trzonem, jak ekran wielkoformatowy, ściana wideo czy projektor. Niezależnie od tego, na jakie rozwiązania się zdecydujemy, będą nam potrzebne akcesoria. Jednym z najważniejszych z nich są uchwyty do instalacji naszych urządzeń. Jednym z polskich liderów tej branży jest zlokalizowana pod Lublinem firma Edbak. O produkowanych rozwiązaniach, historii firmy i planach na przyszłość na łamach magazynu „AVIntegracje” opowiadają jej wiceprezes Zarządu Grzegorz Bąk oraz specjalista ds. marketingu Jacek Kałuża.

Firma Edbak z Piotrowic pod Lublinem została założona w 1992 roku przez Edwarda Bąka jako warsztat wyposażony w kilka podstawowych maszyn. Po ośmiu latach działalności i zgromadzeniu olbrzymiego doświadczenia z zakresu obróbki metalu i projektowania różnorodnych komponentów z niego wykonywanych firma zaprezentowała pierwsze rozwiązania dla branży AV, będące uchwytami do monitorów wielkoformatowych. Dzisiaj firma zatrudnia ponad sto dwadzieścia osób, pracujących w systemie trzyzmianowym, zapewniającym wysoką wydajność. To jedno z najbardziej innowacyjnych przedsiębiorstw technicznych zlokalizowanych na Lubelszczyźnie. Obecnie w ofercie Edbak znajdują się ścienne, biurkowe, medyczne i sufitowe uchwyty do monitorów, uchwyty do projektorów, wózki, systemy mocowań do tabletów, rozwiązania do ścian wideo, uchwyty POS, a także kompletne rozwiązania typu infokiosk. Edbak może się pochwalić szeregiem nagród za innowacyjność. Firma została laureatem w konkursie Innowacyjny Przedsiębiorca Województwa Lubelskiego, w którym udział brało sześćdziesięciu trzech finalistów wyłonionych z tysiąca małych i średnich przedsiębiorstw będących beneficjentami dofinansowania w ramach Regionalnego Programu Operacyjnego Województwa Lubelskiego. Firma została także zwycięzcą w konkursie Lider Biznesu Województwa Lubelskiego.

Łukasz Kornafel, AVIntegracje: Jak narodziło się twoje zainteresowaniem metalem?

Grzegorz Bąk, Edbak: Od samego początku, a więc od roku 1992, działalność firmy Edbak była związana z metalem. Tak naprawdę Edbak jest firmą rodzinną. Prezesem firmy jest mój Tato, który zbudował firmę od zera, natomiast w funkcjonowanie firmy jestem zaangażowany również ja, jak i moja Mama. Zainteresowanie naszej rodziny właśnie metalem i jego obróbką wzięło się stąd, że mój dziadek przed i po wojnie był kowalem. Stąd wzięła się miłość mojego Ojca do metalu, a później i moja.

Jak wyglądały początki firmy?

Grzegorz Bąk: Mój Tato, Edward Bąk, zanim założył firmę, pracował jako główny technolog w Państwowym Ośrodku Maszynowym Piotrowice. Edbak powstał w 1992 roku na niewielkiej działce, gdzie uruchomiony został niewielki warsztat, który miał produkować części montażowe dla firmy Ursus. W tym czasie Tato wziął pierwszy kredyt, jednak równocześnie pojawiła się możliwość wyjazdu za granicę, więc wyjechał do USA. Wyjazd ten umożliwił zarobienie pierwszych pieniędzy na rozwój firmy. Za zarobione w Stanach Zjednoczonych środki kupił nową tokarkę, dwie używane tokarki, spawarkę oraz podstawowy środek transportu, a więc samochód dostawczy marki Żuk. Takie były pierwsze możliwości produkcyjne i kapitał początkowy firmy Edbak. Chwilę później Tato zatrudnił pierwszego pracownika i firma zaczęła produkować różnorodne rozwiązania spawane oraz komponenty, których w tamtym okresie brakowało na rynku. Wraz z rozwojem firmy zaczął się sukcesywnie podnosić poziom techniczny wykonywanych rozwiązań, zaczęli się także pojawiać nowi pracownicy.

W początkowych etapach firma zajmowała się produkcją oświetlenia rastrowego do sufitów podwieszanych, później systemów wag dla przemysłu cukrowniczego, wago-pakowaczek, wag big-bag i przenośników. Około roku 2000, gdy po latach dominacji monitorów CRT nastał czas, kiedy zaczęto sprzedawać coraz więcej rozwiązań LCD, zaprojektowaliśmy nasze pierwsze, innowacyjne uchwyty do monitorów.

Trzeba jednak przyznać, że od roku 1992, kiedy firma Edbak stawiała pierwsze kroki, zagadnienia związane z obróbką metalu zmieniły się w zasadniczy sposób. Czy pierwsze produkty firmy powstawały na zasadzie manufaktury?

Grzegorz Bąk: Nigdy nie byliśmy manufakturą w sensie produkcji ręcznej. Od zawsze wspierają nas różnorodne maszyny. Oczywiście dawniej, na początku działalności były to rozwiązania – nazwijmy – bardziej konwencjonalne, a więc tokarki czy frezarki, przy których musiała stać osoba obsługująca dane narzędzie. Obecnie korzystamy przede wszystkim z maszyn numerycznych CNC, sterowanych komputerowo.

Jakie było pierwsze duże zamówienie firmy Edbak?

Grzegorz Bąk: Współpracując z firmą z Belgii, zaprojektowaliśmy i dostarczyliśmy uchwyty biurkowe na lotnisko Schiphol w Amsterdamie. Były to uchwyty do ekranów płaskich, zbudowane z wykorzystaniem siłowników gazowych do samoczynnego pozycjonowania. Chociaż ich produkcja była dosyć droga, zdecydowaliśmy, że to może być nasza szansa i możliwa droga rozwoju. Wyszliśmy z założenia, że branża monitorów LCD ma przed sobą świetlaną przyszłość oraz że uchwyty do nich to nisza na ówczesnym rynku. Opracowane przez nas rozwiązanie zostało opatentowane. Dzisiaj wszystkie nasze modele są rozwiązaniami bazującymi na doświadczeniu wyniesionym z tego pierwszego projektu, jednak wciąż rozwijanymi i dopracowywanymi. Mogę się pochwalić, że obecnie są już w tak zaawansowanej formie, że reklamacje to w naszej firmie rzadkość.

Jaki wydarzenie był momentem przełomowym dla firmy Edbak?

Grzegorz Bąk: Z pewnością był to okres wejścia do Unii Europejskiej, wraz z którym pojawiły się dotacje unijne. Skorzystaliśmy z nich i do tej pory korzystamy. Dzięki nim możemy inwestować w nowoczesny park technologiczny. Jednym z pierwszych dużych zmian było rozpoczęcie obróbki laserowej blach. W tej chwili mamy już trzy lasery. Dodatkowo zarówno gięcie krawędziowe, cięcie rur, profili są wspomagane CNC. W 2015 roku powstał w naszej firmie cały dział obróbki skrawaniem, która teraz jest realizowana w sposób zautomatyzowany. Wejście Polski do Unii ułatwiło nam nawiązywanie kontaktów handlowych z partnerami zagranicznymi.

Czy wszystkie te zabiegi wpłynęły w głównej mierze na zwiększenie skali produkcji, czy umożliwiły również wytwarzanie rozwiązań, które wcześniej były poza waszym zasięgiem?

Grzegorz Bąk: Tak naprawdę miały wpływ na obydwa elementy. Z jednej strony inwestycje zwiększyły nasze możliwość produkcyjne, z drugiej – jakość oferowanych rozwiązań. Teraz możemy szybciej reagować na potrzeby naszych klientów. Cały czas poszukujemy nowych dróg i kierunków rozwoju.

Firma to nie tylko sprzęt, lecz przede wszystkim ludzie. Jak wygląda kadra firmy Edbak?

Grzegorz Bąk: Zgadza się. Największym kapitałem naszej firmy są bez wątpienia nasi pracownicy. Bez nich firma by nie istniała. Obecnie załoga liczy sto dwadzieścia cztery osoby, z czego 70% stanowią pracownicy produkcyjni, a pozostałe 30% to kadra zarządzająca oraz pracownicy biurowi.

Firmę Edbak tworzy młody i bardzo kreatywny zespół. Są to ludzie zaraz po uczelniach wyższych, jak również posiadający doświadczenie w różnych branżach i dziedzinach. Często oprócz pakietu szkoleń we wdrożenie młodych pracowników w procesy produkcji w naszej firmie są zaangażowani starsi i bardziej doświadczeni pracownicy. Przyuczają do zawodu, przekazując im swoje doświadczenie i wiedzę.

Mówimy o rozwoju – czy inspiracje i impuls do tego, aby wprowadzić do oferty nowe rozwiązania, pochodzą głównie z rynku i od samych klientów?

Jacek Kałuża, Edbak: Staramy się na bieżąco prowadzić analizę rynku, konkurencji oraz trendów panujących w branży. Wiele inspiracji oraz informacji dostarczają nam sami klienci, mówiąc o tym, czego oczekują i jakich rozwiązań brakuje im obecnie na rynku. Ponadto oczywiście bacznie przyglądamy się temu, jakie kroki podejmują najwięksi gracze naszej branży na rynku. Pomysłów na nowe produkty i rozwiązania jest zawsze wiele, lecz oczywiście nie wszystkie one wchodzą do produkcji. O wprowadzeniu nowych rozwiązań do oferty decyduje głównie Zarząd firmy przy rekomendacjach działu badań i rozwoju oraz działu marketingu i sprzedaży. Aktualnie jesteśmy na etapie racjonalizacji portfolio produktów, która polega na analizie obecnej oferty, redesignie produktów oraz ograniczeniu liczby rozwiązań. Mamy ich zbyt wiele i widzimy również trend rynkowy, w ramach którego coraz więcej firm dąży właśnie do ograniczania oferty i skupienia się na produkcji wąskiej grupy produktów.

Grzegorz Bąk: Na przestrzeni lat nasze portfolio było budowane, jak już wcześniej wspomniałem, głównie na bazie zmieniających się potrzeb i wymagań rynku. Gdy pojawiał się jakiś trend, miał on również odzwierciedlenie w naszych produktach. Jednak tak bardzo rozbudowana oferta komplikuje produkcję, jak i sprzedaż, ponieważ często mamy produkty, które mają podobną funkcjonalność, a są zdublowane czy nawet potrojone. Nie lada problemem jest magazynowanie tych wszystkich produktów. Był taki okres, kiedy każdy z naszych produktów był dostępny w kilku wersjach kolorystycznych oraz w dwóch rodzajach pudełka: szarym i kolorowym. Już kilka lat temu doszliśmy do wniosku, że odchodzimy od kolorowych opakowań, kierujemy się w stronę rynku pro i nasze produkty będą dostępne w szarych opakowaniach. Podjęliśmy również decyzję, że odchodzimy od różnych wariantów kolorystycznych i standardowym kolorem naszych produktów będzie czarny. Te wszystkie działania przełożyły się na podjętą dwa lata temu decyzję, że będziemy utrzymywali stałe zasoby magazynowe najpopularniejszych produktów, tak aby były dostępne dla naszych klientów od ręki.

W przypadku branży AV natychmiastowa dostępność określonych produktów jest kluczowa. Realizacja projektu nie może się zatrzymać ze względu na brak jakiegoś rozwiązania.

Grzegorz Bąk: Zdecydowanie tak, ale stworzenie zapasów i ciągłe monitorowanie ich stanu to tylko jeden z elementów naszego rozwoju. Obecnie jesteśmy w trakcie poważnej reorganizacji pracy, którą ja nazywam reengineringiem naszych procesów biznesowych. Pracujemy nad najważniejszymi elementami związanymi z naszą działalnością i nad ich optymalizacją.

Jacek Kałuża: Zapewniamy, że wszystkie te zmiany będą już wkrótce widoczne również na zewnątrz firmy i z pewnością zostaną zauważone przez naszych klientów. Najkrócej rzecz ujmując, są to procesy realizowane aktualnie wewnątrz firmy, które zmienią jej wizerunek również na zewnątrz. Nie możemy wiele więcej zdradzić w tym momencie, ale mamy nadzieję, że nowe zmiany zostaną dobrze przyjęte zarówno przez klientów, jak i przez rynek.

Jak obecnie wygląda proces regulowania wielkości produkcji i utrzymywania stanów magazynowych?

Jacek Kałuża: Co miesiąc robimy prognozę, na podstawie której określamy wielkość produkcji. Bazuje ona przede wszystkim na planach sprzedażowych i zamówieniach dokonanych przez naszych klientów. Prognoza bazuje również na danych historycznych z uwzględnieniem sytuacji na bardzo dynamicznie zmieniającym się rynku. Oczywiście nie zawsze da się wszystko przewidzieć i zdarzają się sytuacje, gdy nagle otrzymujemy zlecenie na dwieście–trzysta sztuk jednego produktu, który nie był prognozowany na stock i wtedy takie zlecenie trzeba realizować na bieżąco. Jednak jeżeli chodzi o nasze standardowe produkty, staramy się trzymać odpowiednie zapasy. Między innymi jest to jeden z argumentów przemawiających za skompresowaniem naszego obecnego portfolio. Chcemy je nieco ograniczyć również po to, abyśmy mogli jeszcze szybciej reagować na zamówienia i potrzeby naszych klientów.

Grzegorz Bąk: Zauważamy taką tendencję, że klienci wymagają bardzo szybkiej reakcji. Wielokrotnie jest również tak, że zamawiający przypomina sobie o konieczności zakupu uchwytów już na finiszu inwestycji, w ostatniej chwili. Musimy zatem działać szybko. Bardzo często jest tak również z infokioskami, które są zamawiane i zlecane nam do zaprojektowania, gdy już praktycznie cała inwestycja jest gotowa. Dlatego teraz w ramach wspomnianego przeze mnie reengineringu bardzo dużą wagę przykładamy do planowania produkcji, logistyki i sprzedaży.

Wspomnieliście, że wiele produktów znajdujących się w ofercie firmy jest inspirowanych zapotrzebowaniem rynku i pytaniami klientów. Czy są takie produkty, które były wyprodukowane na specjalne zamówienie, a teraz są w stałej ofercie?

Grzegorz Bąk: Oczywiście, cały czas tak pracujemy. To, co jest na tym polu niezwykle istotne, to fakt, że posiadamy własne biuro badawczo-rozwojowe, w którym powstają projekty, ale również park maszynowy, dzięki któremu dany produkt może być szybko wyprodukowany. Nasi projektanci pracują na programach 3D, takich jak AutoDesk Inventor czy Solidworks, które umożliwiają szybkie zaprojektowanie i pokazanie klientowi wizualizacji danego produktu.

Jacek Kałuża: Wciąż robimy bardzo wiele customowych rozwiązań. Często z takimi projektami klienci odzywają się właśnie do nas, ponieważ naszą przewagą jest to, że jesteśmy na miejscu, mamy biuro konstrukcyjne, park maszynowy, dzięki czemu jesteśmy w stanie szybko odpowiedzieć na dane zapotrzebowanie. W przeciwieństwie do konkurencji, która często produkuje swoje rozwiązania na zewnątrz.

Czy pamiętacie zlecenie, które było największym bądź jednym z największych wyzwań w zakresie jego realizacji?

Grzegorz Bąk: Jest bardzo wiele takich projektów, z pewnością jednym z najbardziej spektakularnych była dostawa uchwytów dla Międzynarodowego Portu Lotniczego im. Fryderyka Chopina w Warszawie. Nie były to oczywiście standardowe uchwyty, ale rozwiązania zaprojektowane i wyprodukowane specjalnie dla tego lotniska, dla konkretnych monitorów i odznaczające się bardzo precyzyjnymi parametrami, zarówno jeżeli chodzi o funkcjonalność, jak i sam wygląd. Ponadto dostarczyliśmy rozwiązania dla Metra Warszawskiego, Centrum Handlowego Blue City czy Kancelarii Prezydenta i Premiera.

Jacek Kałuża: Z zagranicznych projektów możemy jeszcze pochwalić się realizacją infokiosków dla Hiltona w Podgoricy, dostarczyliśmy menuboardy wraz z obudowami do banków DNB na Litwie czy videowalle dla Omnitelu.

Czy opierając się na waszych doświadczeniach, sądzicie, że dla klienta ważniejszy jest wygląd czy funkcjonalność?

Grzegorz Bąk: Na pewno funkcjonalność jest podstawowym i najważniejszym elementem, jednak design jest równie ważny. W tej chwili uruchomiliśmy projekt związany z naszą strategią wzorniczą. W ramach tego projektu zarówno poczynimy inwestycje we wzornictwo produktów, w park maszynowy, jak i zatrudniony zostanie manager do spraw wzornictwa. Wszystkie te kroki będą zmierzały w kierunku rozwoju designu naszych produktów.

Jacek Kałuża: Oczywiście jest grupa produktów, które i tak są niewidoczne, jak na przykład uchwyty do ścian wideo, jednak w naszej ofercie jest wiele takich produktów jak uchwyty do ekranów wielkoformatowych czy uchwyty biurkowe, które muszą być nie tylko funkcjonalne, ale i ładne. Przeprowadziliśmy wywiady oraz ankiety z naszymi klientami, w których klienci często wymieniali design jako czynnik decydujący o wyborze danego produktu. Dlatego też zaczęliśmy postrzegać design jako istotny element w procesie projektowania i wprowadzania przyszłych produktów na rynek.

Odnosząc się właśnie do tych elementów związanych z wyglądem produktów oraz do tego, że – jak powiedzieliście – standardowym kolorem wytwarzanych produktów jest czarny, czy klient ma możliwość zlecenia wykonania uchwytów w innych kolorach?

Jacek Kałuża: Oczywiście, na specjalne zamówienie możemy wykonać produkty w każdym kolorze z palety RAL, nawet o innej strukturze farby, w połysku lub matowe.

Na które spośród produktów znajdujących się w waszej ofercie jest największe zapotrzebowanie?

Grzegorz Bąk: Uchwyty do ścian wideo i wózki. Na drugim miejscu są na pewno uchwyty ścienne do monitorów wielkoformatowych. Natomiast jeżeli mówimy o produktach, których sprzedaż chcemy rozwinąć w najbliższych latach, to z pewnością są nimi infokioski.

Jak narodziła się idea produkcji infokiosków?

Grzegorz Bąk: Ten pomysł pojawił się w naszej firmie już wiele lat temu. Postawiliśmy sobie poprzeczkę bardzo wysoko i postanowiliśmy przygotować rozwiązanie outdoorowe, które będzie odpowiadało na problemy grzejących się monitorów, odprowadzania ciepła, zabezpieczenia przed warunkami atmosferycznymi i ogrzewania w zimie itp. Było to trudne zadanie, które tak nas pochłonęło, że zaniechaliśmy konstruowania rozwiązań zewnętrznych. Po pewnym czasie zdecydowaliśmy, że zamiast robić tak zaawansowane i kosztowne rozwiązania, musimy skupić się na znacznie prostszych i tańszych konstrukcjach do wewnątrz. Od jakiegoś czasu robimy bardzo wiele infokiosków wewnętrznych. Mamy na swoim koncie wiele spektakularnych projektów. Jednym z nich może być wykonanie kilkuset infokiosków znajdujących się w strefie gastronomicznej w jednej z najpopularniejszej na świecie sieci marketów.

Jak wygląda standaryzacja produkowanych przez was rozwiązań? Czy klient zawsze może mieć pewność, że danych uchwyt będzie kompatybilny z posiadanym przez niego monitorem czy projektorem?

Grzegorz Bąk: Wszystkie nasze uchwyty spełniają tzw. standard VESA. Aby mieć pewność, że każdy nowy produkt będzie spełniał ten standard, wysyłamy rysunki do zatwierdzenia. Niezależnie od tego mamy szereg monitorów testowych w firmie i na bieżąco sprawdzamy kompatybilność naszych produktów. Gdy tylko konstruktorzy przygotują nowy model i powstaje jego prototyp, przeprowadzamy szereg prób.

Od samego początku mamy również naszą wewnętrzną standaryzację. Przykładowo w naszej ofercie znajduje się taki prosty uchwyt PWB1, który jest przeznaczony zarówno do montażu ściennego jak i jest kompatybilny z wózkami i uchwytami sufitowymi. Podobna sytuacja dotyczy wszelkiego rodzaju półek, które mogą być zainstalowane w bardzo różnych konfiguracjach i mogą współpracować z innymi elementami.

Innym zagadnieniem jest kwestia bezpieczeństwa i obciążenia uchwytów.

Grzegorz Bąk: Tak. Każdorazowo prowadzimy szereg badań, czy uchwyt się nie ugina, czy nie ma jakichś odkształceń itd. Bardzo ważne jest też to, że wiele z naszych produktów jest poddawanych certyfikacji przez jednostkę zewnętrzną TÜV Rheinland. Ma ona laboratoria jakościowe, do których przesyła się produkt. Tam jest on poddawany szeregowi testów. Zazwyczaj jest to przede wszystkim pięciokrotne obciążenie maksymalne, co daje ogromny zapas względem zalecanej obciążalności. Taka certyfikacja daje nam też możliwość zastosowania produktów w miejscach użyteczności publicznej.

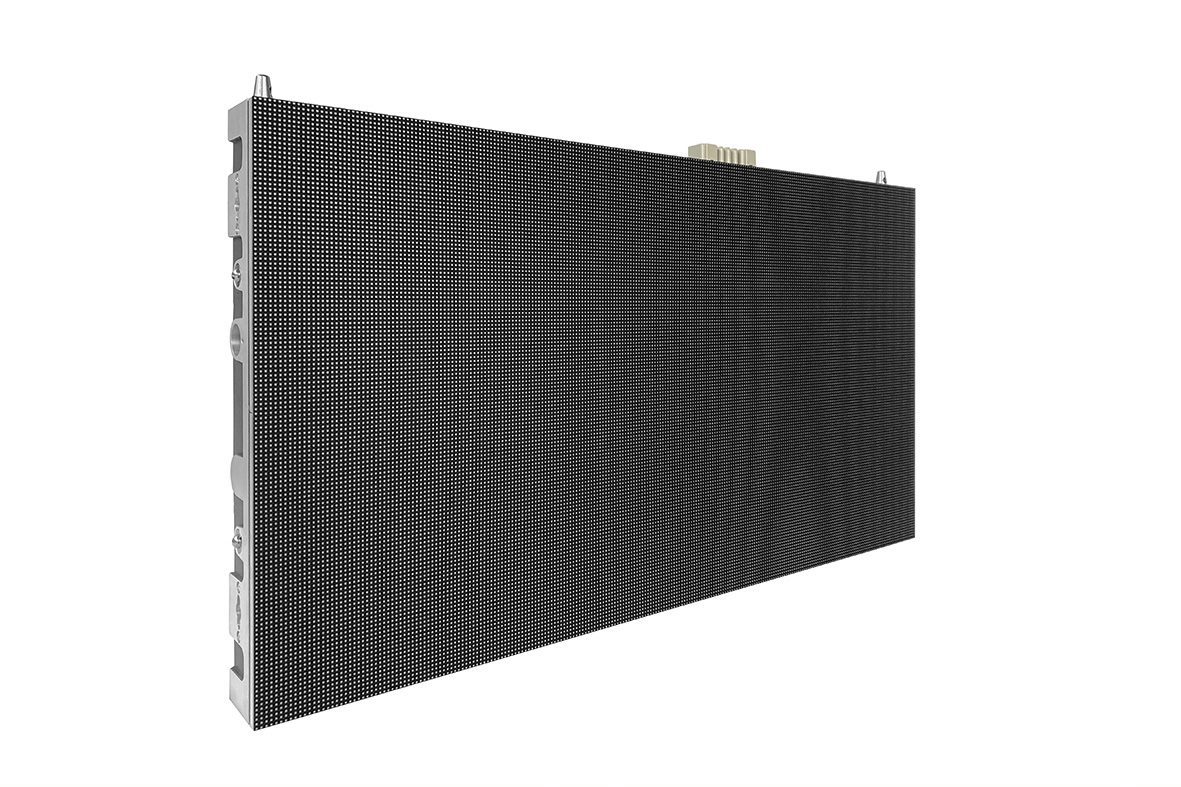

W ofercie Edbak znajdują się uchwyty do ścian wideo, jak i uchwyty do ekranów wielkoformatowych. Mogłoby się wydawać, że są to takie same rozwiązania – jakie są największe różnice między nimi?

Grzegorz Bąk: Wynika to przede wszystkich z innych potrzeb klienta, którym zazwyczaj jest integrator instalujący ścianę wideo. W przypadku uchwytów do nich jednym z głównych problemów jest możliwość serwisowania takiej ściany wideo od frontu. Przykładowo nasz uchwyt do ścian wideo VWPOP-65L umożliwia wysunięcie za pomocą mechanizmu sprężynowego dowolnego ekranu, znajdującego się nawet w samym środku ściany. Inną kwestią jest to, że uchwyty muszą zapewniać także możliwość złożenia ściany, aby możliwe były jak najmniejsze odstępy między monitorami i aby się one licowały. Dodatkowo niezwykle istotna jest możliwość mikroregulacji. Nasz uchwyt jest zaprojektowany w taki sposób, że mamy mikroregulację każdego rogu ekranu, regulację góra–dół i regulację do i od ściany. Oczywiście ktoś mógłby się uprzeć, żeby konfigurować ścianę wideo w oparciu o zwykłe uchwyty ścienne, ale z pewnością nie będzie miał możliwości tak zaawansowanej konfiguracji jak w przypadku rozwiązań specjalistycznych.

Produkty firmy Edbak są sprzedawane nie tylko w Polsce. Do jakich krajów są one eksportowane?

Nasze produkty eksportujemy praktycznie do wszystkich krajów europejskich, a także do Stanów Zjednoczonych, do krajów arabskich i do Australii. Mamy nawet dystrybutora w Hong-Kongu. Jeżeli chodzi o wielkość sprzedaży, to oczywiście wciąż najwięcej naszych produktów sprzedajemy lokalnie, na rynku polskim. Same drogi sprzedaży naszych produktów są uzależnione od danego kraju. Za granicą są to głównie nasi dystrybutorzy, natomiast na rynku polskim sprzedajemy zarówno przez dystrybutorów, jak i współpracując bezpośrednio z integratorami.

Co waszym zdaniem jest największą przewagą polskiej firmy Edbak na mocno konkurencyjnym rynku, gdzie funkcjonuje również wielu innych, dużych światowych graczy?

Grzegorz Bąk: Na pewno to, że jesteśmy firmą produkcyjną, a nie tylko firmą handlową, która tylko kupuje produkty na Dalekim Wschodzie i odsprzedaje je dalej. Mamy własny park maszynowy oraz biuro badawczo-rozwojowe, dzięki czemu możemy odpowiedzieć szybko na różnorodne potrzeby klienta, który nie musi czekać, aż przypłynie statek z Chin.

Dziękuję za rozmowę. Życzę wielu sukcesów i dalszego rozwoju.

TEKST: Łukasz Kornafel, AVIntegracje

ZDJĘCIA: Edbak